全球汽車電動化加速推進,帶動動力電池新一輪基于TWh的全球產能布局。據電池中國不完全統計,目前全球頭部鋰電池企業產能規劃到2025年已超4000GWh。

面向TWh新周期,鋰電制造呈現出三大趨勢:一是提質,解決當前制造環節痛點,將帶動鋰電設備打破陳規,重構鋰電制造邏輯;二是增效,區別于GWh時代,電池企業迫切需要將單線產能從0.5-3GWh向5-10GWh,甚至更高產能快速躍進,這對鋰電設備的良品率、一致性、穩定性和效率都提出更高要求;三是降本,隨著電池技術越來越成熟,電池企業希望通過高集成、智能化、少人化設備投入,降低電池制造成本,提升成本競爭力。

在此背景下,主流設備企業紛紛開展產品升級和工藝革新。業界人士分析認為,面向TWh需求,誰能夠率先實現上述目標,就將成為TWh新周期下鋰電池高品質、高效率制造的引領者。

在鋰電池生產過程中,制漿工藝不僅是核心工藝之一,還對鋰電池良品率起到重要作用。日前,曼恩斯特以“創新縱橫,智造‘漿’來”為主題,重磅發布其智能調度雙螺桿制漿系統,區別于現在單線0.5-3GWh產能,重構TWh時代鋰電制造邏輯。

而作為涂布領域龍頭企業,業界不禁產生疑問:曼恩斯特為何布局上游制漿系統?其制漿系統有何創新技術加持?

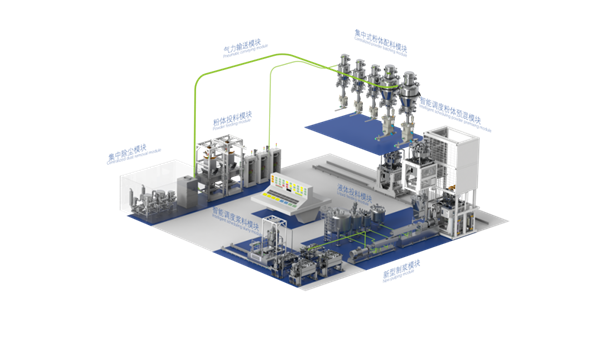

曼恩斯特智能調度雙螺桿制漿系統示意圖

實際上,當前制漿環節仍存在漿料金屬異物超標、管道易堵/清洗困難、系統能耗/人工成本高、不利于批次管理、產品轉型漿料浪費嚴重、設備占地面積大/環境管控成本高等痛點問題,嚴重影響制漿、涂布良品率。

基于此認識,電池中國從發布會現場了解到,曼恩斯特智能調度雙螺桿制漿系統有三大優勢:

一是通過系統配方管理+自動投料+在線計量+自動制漿+智能調度,可實現一鍵一站式制漿,將減少50%人工,減少10%制造成本,減少15%運營成本;

二是核心部件雙階雙支撐雙螺桿制漿模塊通過設計和材料等方面創新,實現漿料混合分散,將大幅提升制漿效率和品質;

三是多種創新模塊組合功能性強,包括送料、稱重、智能調度、自動制漿等模塊,經組合定制,可實現15-20GWh的產能,而且相同產能下降低30-50%制造功率,還可同時生產多種配方漿料、減少40%配料系統環境管控成本、減少35%配料系統占地面積。

業界人士分析認為,相較當前制漿系統的主流水平,以上數據佐證了曼恩斯特智能調度雙螺桿制漿系統可滿足TWh時代鋰電制造需求,或將引領制漿環節新技術應用“狂飆”。

01

從“設備配套”到“技術主導”

值得注意的是,在鋰電前段工序中,多年來以曼恩斯特等企業為代表的國產涂布技術崛起,使我國早已擺脫被外國技術壟斷的局面。

隨著我國涂布水平的不斷精進,業界發現,同時提高漿料的品質,將有利于發揮出涂布系統的極致功能。作為鋰電前段制造的頭部企業,曼恩斯特意識到這一行業痛點,于是開始布局制漿環節,從原來僅僅配套涂布系統,拓展至研發制漿技術及解決方案。

再者,當前電池企業對產品高品質、高性能和高端極限制造的需求,也期待提高制漿和涂布一體化水平,并驅動著包括制漿在內的核心生產環節的智能化升級和降本增效。

曼恩斯特總經理彭建林在發布會現場

在技術創新方面,此次引業界最為關注的是曼恩斯特智能調度雙螺桿制漿系統中雙階雙支撐雙螺桿制漿模塊的創新。

其一,在業內首次采用螺紋元件及內襯陶瓷化設計,無金屬顆粒對電性能造成影響,符合去金屬化趨勢,漿料更加安全;材料磨損量僅是鎳基合金的1/10,使用壽命更長。

其二,雙支撐結構設計,使設備受力均勻、摩擦力減小,不易掃膛磨損,整機功率更小;螺紋元件與腔壁之間間隙小,使剪切更強,剪切物料性能更好;結構緊湊擾動小,使部件壽命更長,方便拆洗,維護成本更低,同時節省占地面積。

其三,集成泵送元件設計,采用高壓輸送方式,提高輸送效率、簡化輸送段結構,降低成本,而且輸送流量更加穩定。

陶瓷化螺紋元件展示

在電池中國看來,曼恩斯特在創新核心元件的同時,為了實現智能自動一體化制造,曼恩斯特還從制漿整體解決方案出發,其智能調度系統可大幅減少設備閑置率,以及換料中浪費的材料,將智能自動化極限制造和降本也推向極致。

據測算,其加入智能調度模塊,可實現多種配方同時生產,減少漿料換型損失300kg/次,換型人工工時約50%,并實現漿料批次化管理。

02

“逆向研發”有理有據

當前鋰電產業“內卷”浪潮一波更勝一波,一方面,眾多上游企業紛紛向下順勢延長產業鏈布局,如鋰礦企業,憑借資源自供優勢,向下延展鋰鹽產品,甚至正極前驅體材料等領域;另一方面,下游頭部電池企業電池能量密度、使用壽命、安全保障等核心要素上不斷優化升級,行業“內卷”正推動我國鋰電產業鏈進一步提高全球競爭力,鋰電設備“開卷”也在所難免。

曼恩斯特之所以能夠從涂布領域“逆向研發”制漿環節,在電池中國看來,既出乎意料又有理有據。

“逆向研發”一般是指從下游應用經驗和思考入手,反推上游應該如何提高產品質量和技術流程,并布局上游技術應用。這意味著從研發、生產到投入,企業都需要付出高昂的成本,同時對其技術儲備也有嚴苛要求,因此縱觀鋰電產業鏈,敢于挑戰“逆向研發”的企業寥寥無幾。

電池中國發現,曼恩斯特堅持“始于高端”的逆向研發流程,源于其對極致技術的自信。在此之前,曼恩斯特主要產品包括高精密狹縫式涂布模頭、涂布設備及涂布配件等涂布先進解決方案。多年前,憑借其自研領先的涂布技術,寧德時代、比亞迪、中創新航和ATL等鋰電頭部企業紛紛向曼恩斯特采購相關設備,實現國產替代。中國電池工業協會數據顯示,曼恩斯特的高精密狹縫式鋰電池極片涂布模頭2019年至2021年中國市場占有率分別為19%、21%和26%,本土企業行業連續三年排名第一,結合近兩年市場數據,其涂布解決方案市場占有率持續提升。

基于其涂布設備多年來在鋰電行業廣泛積累的應用經驗,曼恩斯特對上游漿料有了全面而深入的理解。不甘于僅僅配套涂布環節,曼恩斯特主動挑起制漿設備升級的責任,積極投入到制漿設備研發之中。

同時,電池中國還發現,曼恩斯特能夠從涂布“逆向”布局制漿環節主要因為,一方面曼恩斯特通過涂布環節,從所生產產品的面密度、強度等關鍵指標表現,充分掌握對漿料品質的要求,另一方面,其研發的制漿系統,在規模化落地過程中擁有先天的驗證優勢,用其制漿系統制造的漿料,可以在其涂布系統進行充分驗證,縮短下游驗證時間,并形成制漿+涂布一體化產業鏈解決方案。

此次發布會上,動力電池應用分會副秘書長、研究中心總經理周波在致辭中表示,“作為一家擁有自主研發能力的高新技術企業,曼恩斯特通過持續創新研發,不斷攻克鋰電制造涂布和制漿工藝中的種種難題,突破技術瓶頸,以創新力量助力我國鋰電產業向前發展。”

隨著曼恩斯特智能調度雙螺桿制漿系統的正式發布,或將成為其發展的又一創新推動力,也可能帶動制漿環節“開卷”。未來,或將帶動更多企業不斷迭代硬件,升級軟件,提高智能自動化水平,助力我國鋰電設備不斷革新和產業持續進步。