鋰電世界訊,與小型電子設備(如手機、便攜式電腦等)不同,電動車所需要用到的電池數量通常較多。例如,一臺設計時速為120km/h的五座純電動乘用車可能搭載一臺工作電壓為300V以上的電動機,相應地需要配置一個由100塊左右的磷酸鐵鋰電池所組成的電池組(這里僅考慮電池串聯的情況,如果再考慮并聯,則電池數量還應該更多),此時就有必要對電池管理系統的拓撲結構進行研究。

在電池管理系統中,硬件電路通常可被分為兩個功能模塊,即電池監測回路(簡稱BMC)和電池組控制單元(簡稱BCU)。研究電池管理系統的拓撲結構,需要分兩個層面來進行:其一,BMC與各個單元電池之間的拓撲關系;其二,BCU與BMC之間的拓撲關系。

BMC與各個單元電池之間的拓撲關系可分為以下兩種。

1.一個BMC對應一個單元電池

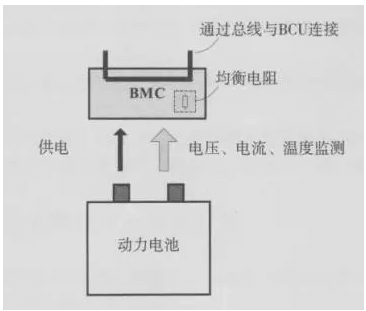

在實際工作中,可以為每一個單元電池配置一塊單獨的監控電路板,對電池的電壓、電流、溫度等物理量進行監測,如圖所示。

圖中,BMC電路板負責對電池的電壓、溫度、電流等信息進行監測。根據需要,可以在BMC中加入通信及均衡控制功能,以便向BCU報告有關信息,并通過旁路電阻的方式對所管轄的單元電池實施能量耗散型的均衡管理。

有時候,可以把這樣的BMC電路板封裝到動力電池單元內部構成“智能電池”,即單元電池本身具備一定的自治功能。這種“一對一的拓撲結構的好處在于:BMC與單元電池的距離較短,在一定程度上能減少采集線路的長度及復雜度,采集精度高,抗干擾性好。

然而,其缺點為電路板的相對成本較高;同時,由于電池管理系統的工作電源往往由被監控的動力電池所提供,因此,可能使得整個電池管理系統的能耗相對更大。

2.一個BMC對應多個單元電池

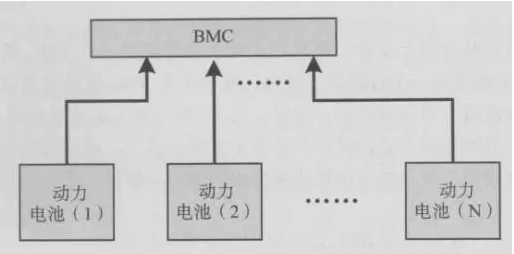

與“一對一”方式相對,另一種電池監測的拓撲結構為一個BMC管理多個動力電池,如圖所示。

圖中,一塊BMC電路板負責對多個單元電池的信息進行監測。這種結構與“一對一”方式相比,由于電路板由多個動力電池所共享,因此平均成本較低。然而,從圖中可見,由于采集線路較長,可能導致連線的復雜度較高,抗干擾性相對較差。同時較長的采集線路有可能降低了電壓采集的精度,并且由于線材的成本也會導致這種結構的實際成本增加。