01

圓柱全極耳電池產能、技術“競賽”已經開啟

從電池封裝形式技術趨勢來看,有著高容量、高倍率、高比能、高安全、高一致性、成組性能好、標準化等優勢的大圓柱全極耳電池,作為目前新興的技術路徑,已被多家主機廠和電池企業“堅定看好”。目前包括寧德時代、億緯鋰能、遠景動力、國軒高科、蜂巢能源、比克電池、力神電池等國內企業,LG新能源、松下電池、三星SDI等海外電池企業,以及特斯拉、寶馬、通用等國際車企均進行了廣泛布局。

據電池中國不完全統計,目前全球大圓柱電池規劃產能到2025年已接近350GWh,多家企業正在力爭實現2025年左右100GWh規模。

例如,今年1月,特斯拉宣布將投資超過36億美元擴建其內華達州的超級工廠,并將新建兩座工廠,其中一座即為4680電池工廠,新電池工廠規劃年產能達100GWh;億緯鋰能透露,到2025年公司大圓柱電池產能將達到100GWh,產能遍布國內的遼寧沈陽、四川成都、湖北荊門和國外的匈牙利等地。

需求側,今年3月,寶馬集團對外表示,其將在“新世代”車型上全面導入全極耳圓柱電池,并同億緯鋰能、寧德時代、遠景動力等中國頭部動力電池企業簽訂超過百億歐元的電芯采購合同,大圓柱電芯采購規模將超百GWh。

龐大的市場需求和產能布局將為具備領先優勢的圓柱全極耳裝備企業提供巨大增長空間。

02

十年磨一劍,逸飛激光圓柱全極耳解決方案助力企業產能落地

相較于方形和軟包電池,圓柱電池具有高標準化、高一致性的特征,更便于進行大規模的高速制造,但過去小圓柱電池之所以未成動力電池主流,主要原因是:受傳統的單極耳或雙極耳結構限制,圓柱電池一旦做大,會存在比較大的過電流瓶頸和發熱安全隱患,其功率性能和安全性會受到一定影響;而多極耳結構制造工藝復雜,大大增了制造難度,產品一致性和性能不理想,也難以滿足規模化制造要求。

全極耳電池的本質是將正負極集流體兩端變成可以進行面接觸的極耳,通過集流體與集流盤、正負極(蓋板)的全面積連接,形成穩定的全極耳導電結構,使得集流體與正負極之間電流傳輸方式由傳統的線傳輸變為面傳輸,從而大幅提升電池的導流面積和過電流能力,成倍地降低電池內阻和發熱量,突破了圓柱電池的性能瓶頸。

圓柱全極耳電池有效解決了傳統電池無法做大、充放電速度慢、電極易發熱、內阻高、倍率低等問題,實現了低溫升下的快充快放,且安全性能突出,同時具備圓柱電池高標準化、高一致性的特征,生產效率高、良品率高,更適宜進行大規模的量產與應用。

但是,大圓柱全極耳電池的制造工藝、裝備與傳統小圓柱電池存在本質差異,尤其是在全極耳電芯裝配段,包括全極耳成型、全極耳焊接、殼蓋組裝、激光封口、密封釘焊接等多個環節都存在本質差異,其中全極耳成型和全極耳焊接更是完全新增的關鍵工序,傳統小圓柱電池工藝與裝備完全無法通用。

逸飛激光2009年就確立了全極耳技術發展路徑,并不斷創新升級,率先突破圓柱全極耳電池制造工藝技術難題,開發出圓柱全極耳電芯裝配系列設備,全面掌握全極耳集流盤無損成型技術、集流體激光焊接技術、高速精密傳送技術、殼蓋自動化裝配技術等多項關鍵技術,為大圓柱電池產品創新和規模化量產提供了有力支撐。

歷經十余年自主創新和工程經驗迭代,逸飛激光已經申請300余項大圓柱全極耳裝備相關專利,并榮獲專利金獎。

值得一提的是,2022年10月,公司“圓柱全極耳鋰電池激光焊接設備及全自動組裝生產”入選“第七批國家制造業單項冠軍產品”名單,這也是目前該領域唯一的國家級單項冠軍。

逸飛激光圓柱全極耳電池制造設備及自動產線,已經被從事圓柱全極耳電池技術開發的頭部企業廣泛采用;同時逸飛激光也為多家主機廠、儲能電池廠商、鈉電池廠商的大圓柱電池和傳統18/21小圓柱電池的全極耳化升級,提供了多樣化的裝備解決方案,助力國軒高科、億緯鋰能、鵬輝能源、多氟多、海辰儲能以及其他頭部電池廠商等累計建設圓柱全極耳電池產能約50GWh。

目前,逸飛激光已經形成了以精密激光加工技術為核心、以智能制造裝備為載體的技術和產品體系。同時憑借良好的產品品質,公司已經與寧德時代、國軒高科、鵬輝能源、億緯鋰能、蜂巢能源、多氟多、中創新航、比亞迪、ATL、駱駝股份、捷威動力、印度TATA、華友鈷業、浙江美大、火星人等多家行業龍頭或知名企業建立了合作關系,贏得了良好的市場口碑。

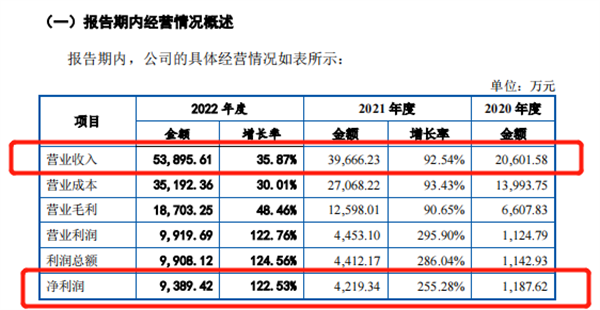

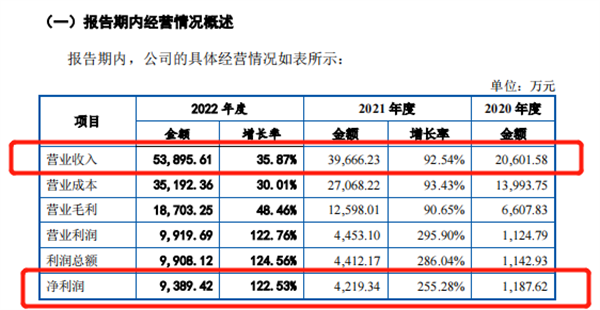

據悉,作為圓柱全極耳裝備頭部企業,2020年至2022年,逸飛激光營業收入由20,601.58萬元增加至53,895.61萬元,年復合增長率為61.74%;前述同期內,公司凈利潤分別為1,187.62萬元、4,219.34萬元和9,389.42萬元,年復合增長率為181.18%,收入規模與盈利能力逐年增強。

(以上圖片截自逸飛激光招股書)

最新招股書顯示,逸飛激光擬發行不超過2,379.0652萬股,募集資金約4.67億元,用于逸飛激光鋰電激光智造裝備三期基地項目、精密激光焊接與智能化裝備工程研究中心建設項目及補充流動資金。其中,鋰電激光智造裝備三期基地項目建成投產后,公司將具備年產精密激光加工智能化專機200套、電芯自動裝配線32條、模組/PACK自動裝配線40條的生產能力,有利于產能及生產交付能力提升,從而推動公司長期業績成長。