液流電池電堆結(jié)構(gòu)拆分

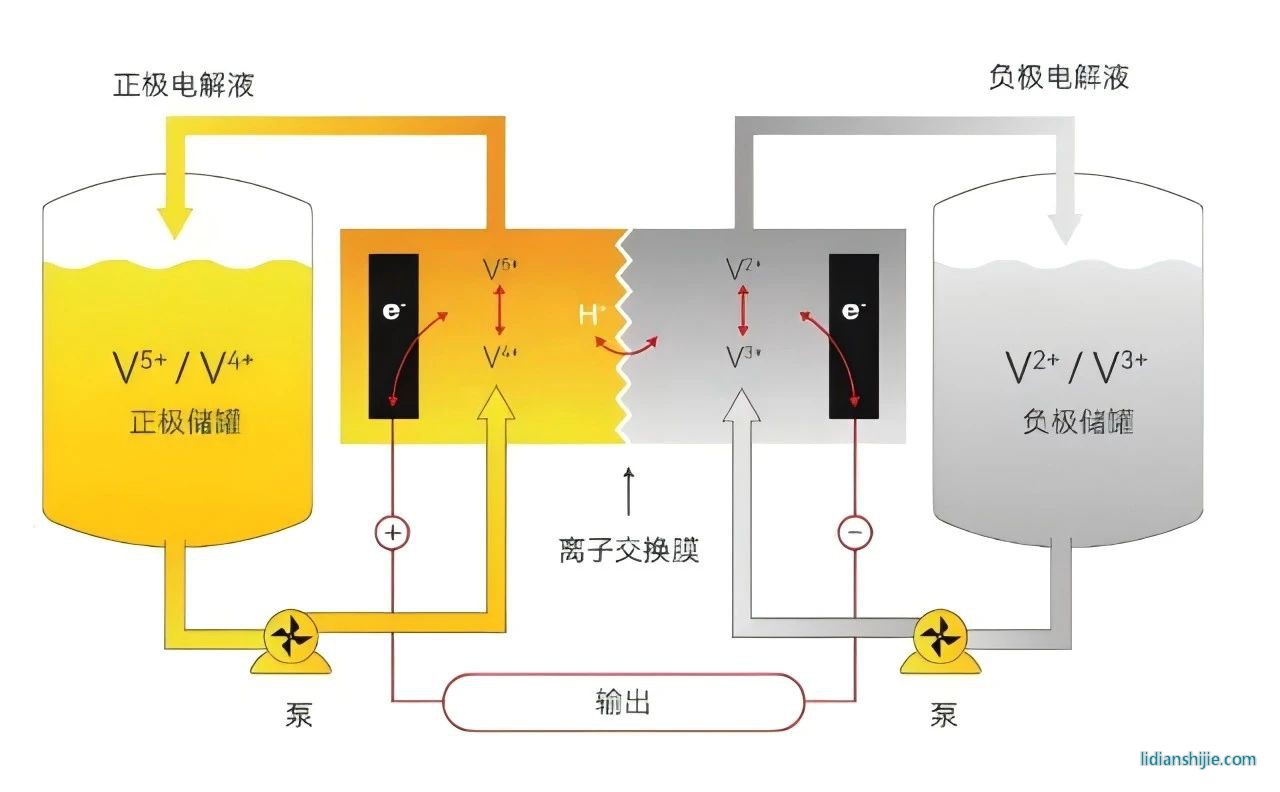

液流電池主要由電堆、電解液、儲液體系、電池管理體系、充放電體系、儲能監(jiān)控體系等部分組成,液流電池電堆的結(jié)構(gòu)與燃料電池電堆比較相似。

液流電池通過將正極和負(fù)極材料分別溶解在液體電解質(zhì)中,并使用兩個液體電解質(zhì)用于離子傳輸,實(shí)現(xiàn)能量的存儲和釋放。

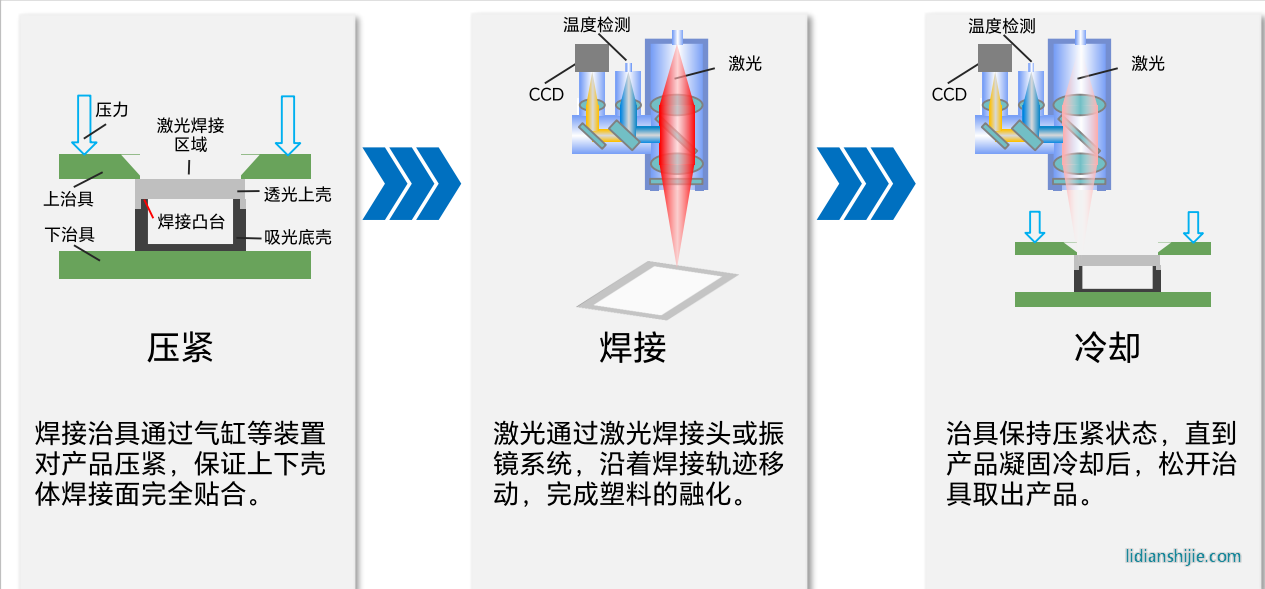

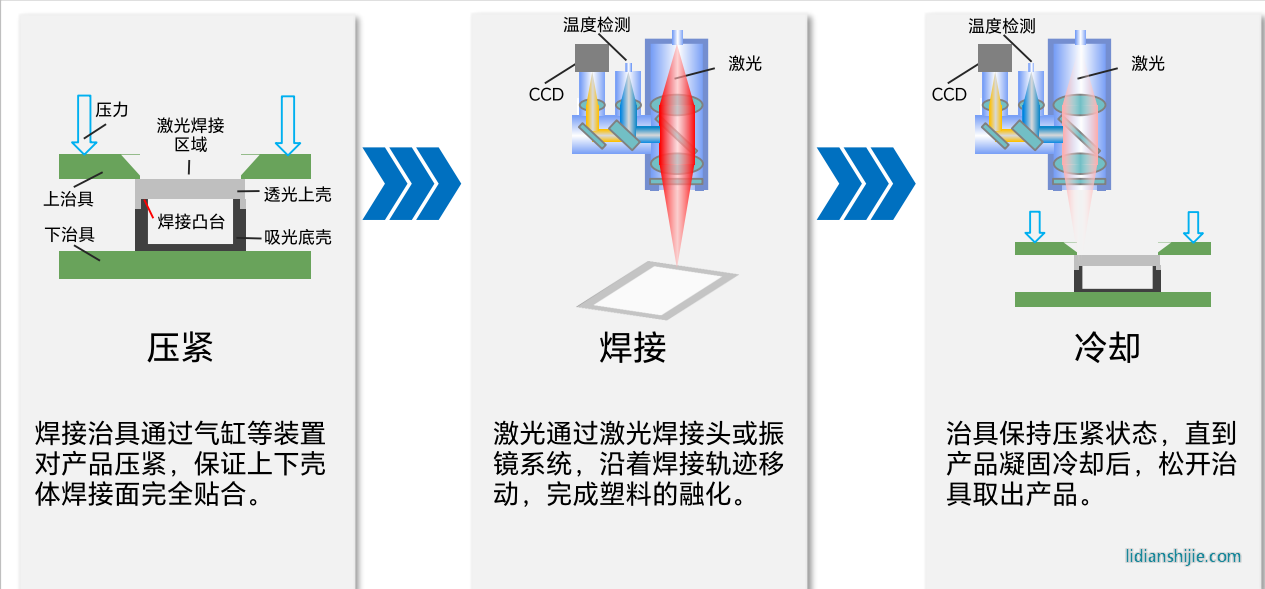

02 激光塑料焊接技術(shù)

激光焊接是利用高功率密度的激光束作為熱源,將材料加熱至熔化狀態(tài)并迅速凝固形成焊縫的一種焊接方法。與傳統(tǒng)焊接技術(shù)相比,激光焊接具有以下特點(diǎn):

可以實(shí)現(xiàn)極小的熱影響區(qū),減少材料變形

適用于高速生產(chǎn)環(huán)境

避免了工件磨損和污染問題

03 液流電池生產(chǎn)工藝 及激光焊接技術(shù)的應(yīng)用

在關(guān)鍵材料制備完成的條件下,液流電池生產(chǎn)過程包含以下方面,部分工藝流程中涉及到激光焊接技術(shù)的應(yīng)用:

通過激光焊接將雙極板、隔膜、蓋板各自通過激光焊接熔敷一體化實(shí)現(xiàn)密封效果,成為雙極板密封件、隔膜密封件、蓋板密封件。

通過堆疊、緊固封裝,密封組裝好電堆,再進(jìn)行氣密性測試和充放電性能測試,其中不合格的產(chǎn)品就回到預(yù)處理工序重新進(jìn)行密封。

通過全自動注液系統(tǒng)完成,先對電池堆抽真空形成負(fù)壓,再通過注液孔向電池堆內(nèi)自動注液。

04 激光焊接技術(shù)優(yōu)勢特點(diǎn)

激光焊接技術(shù)在液流電池制造中的優(yōu)勢主要體現(xiàn)在以下幾個方面:

激光焊接可以實(shí)現(xiàn)較高的密封強(qiáng)度,產(chǎn)生的焊縫美觀、均勻無缺陷,能夠有效防止液體泄漏,提高了電池的可靠性。

激光焊接易于實(shí)現(xiàn)自動化控制和大規(guī)模生產(chǎn),焊接速度快,自動化程度高,可以顯著提高生產(chǎn)效率和質(zhì)量穩(wěn)定性。

激光焊接能夠?qū)崿F(xiàn)高精度的焊接,對復(fù)雜形狀和小尺寸部件的密封具有較好的適應(yīng)性。

激光焊接過程中能耗低,不產(chǎn)生有害氣體,符合綠色制造的要求。

05

UW液流電池行業(yè)

激光焊接及檢測設(shè)備

碳?xì)植们袡z測設(shè)備:

▍設(shè)備介紹

本設(shè)備專為液流電池系統(tǒng)中碳?xì)植牧系木芗庸ず唾|(zhì)量檢測而設(shè)計,可實(shí)現(xiàn)從原料篩選到成品檢測的全流程自動化處理。該設(shè)備采用先進(jìn)的裁切技術(shù),能夠確保碳?xì)植牧系某叽缇群颓懈钸吘壍钠秸龋瑵M足液流電池制造過程中對材料質(zhì)量的嚴(yán)格要求。

▍優(yōu)勢特點(diǎn)

①整卷檢測

設(shè)備能夠?qū)μ細(xì)謥砹线M(jìn)行整卷無損檢測,確保材料在進(jìn)入裁切流程前的質(zhì)量。

②張力控制

內(nèi)置的張力控制系統(tǒng)確保裁切過程中碳?xì)植粫艿綁嚎s或損壞,保持材料的完整性和性能。

③裁切分片

高精度裁切系統(tǒng),可實(shí)現(xiàn)碳?xì)值木_分片,滿足不同規(guī)格需求。

④厚度/重量/外形尺寸檢測

在裁切前對每片物料進(jìn)行厚度測量,同時對裁切尺寸、重量進(jìn)行檢測,確保材料密度規(guī)格的準(zhǔn)確性。

⑤電路保護(hù)系統(tǒng)

設(shè)備配備有先進(jìn)的電路保護(hù)系統(tǒng),確保在各種工況下設(shè)備的穩(wěn)定運(yùn)行和操作安全。

⑥清潔處理

裁切后的碳?xì)謱⒔?jīng)過專業(yè)的清潔處理,去除任何可能影響電池性能的雜質(zhì)。

雙工位板框焊接機(jī)

▍設(shè)備介紹

液流電池雙工位模框焊接機(jī)是一款高效、自動化的設(shè)備,專為液流電池板框與隔膜或雙極板的焊接和組裝設(shè)計。該設(shè)備通過雙工作臺的設(shè)計,實(shí)現(xiàn)了一邊焊接一邊組裝的同步操作,極大提高了生產(chǎn)效率。

▍優(yōu)勢特點(diǎn)

①高效生產(chǎn)

設(shè)備采用雙工作臺的方式,一邊焊接一邊組裝,顯著提高了生產(chǎn)效率。

②精準(zhǔn)定位

采用先進(jìn)的CCD拍照技術(shù),實(shí)現(xiàn)對塑料底板和模自動彈夾來料的精準(zhǔn)定位,確保焊接的準(zhǔn)確性和一致性。

③均勻焊接

采用滾輪激光焊接技術(shù),確保焊接過程中壓力均勻,避免了傳統(tǒng)焊接方式中可能出現(xiàn)的壓力不均現(xiàn)象。

④自動化搬運(yùn)

采用直線電機(jī)搬運(yùn)系統(tǒng),減少了人工操作,提高了生產(chǎn)過程的自動化程度。

⑤自主研發(fā)系統(tǒng)

設(shè)備搭載聯(lián)贏自主研發(fā)的激光器和焊接系統(tǒng),保證了設(shè)備運(yùn)行的穩(wěn)定性。

激光焊接技術(shù)在液流電池制造中的應(yīng)用,不僅提高了電池的性能和生產(chǎn)效率,而且符合綠色制造和可持續(xù)發(fā)展的要求。隨著技術(shù)的不斷進(jìn)步和創(chuàng)新,激光焊接技術(shù)有望在未來的液流電池制造中發(fā)揮更大的作用。