正極的活性材料主要有兩類,一類是鎳鈷錳鋰化合物(NCM),另外一類是磷酸鐵鋰(LFP);負極多是石墨(95%),加上一些添加劑。放電時鋰離子脫嵌,充電時鋰離子嵌入,形成放電或者充電電流。通常新能源汽車車載鋰電池多是由電芯、模組、電池包構成;電芯是電池包的最小單元,模組則由多個電芯連接而成,電池包又由多個模組組成,另外加上電池管理控制模塊、連接端子等。如果把車載鋰電池包作為一個子系統,那么電芯成本占的比例約為85%左右,所以,對電芯成本做一個精準計算、找出主要的成本驅動點,然后進行技術優化,是優化電池包成本、做好新能源汽車整車成本企劃的重要路徑。

鋰電池電芯分解

本文只是描述了其中的一些分解步驟,不保證全面。鋰電池電芯分解,一定要在專業實驗室里做,這是操作安全的保障!

首先,對鋰電池電芯進行長時間完全放電

作者用來分解的鋰電池電芯是方形電芯,電壓3.65V, 容量255Wh,毛重1.4公斤(見圖2)

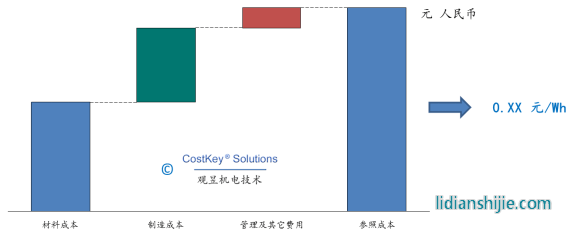

然后,在干燥實驗室進行低溫操作,打開電芯外殼,分別對正極膜、負極膜、隔膜厚度及外形尺寸進行測量,其中,正極膜含活性化合物(NCM)和鋁基材,負極膜含活性化合物(Graphit)和銅基材,從而得到鋰電池電芯成本計算的主要材料輸入參數。

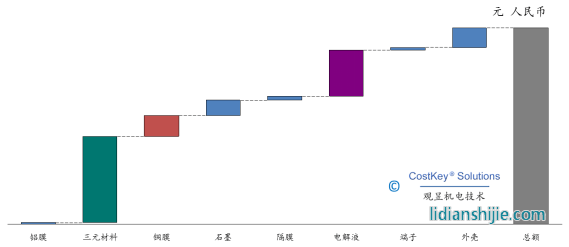

由此用觀昱機電技術(上海)有限公司的參照成本計算模型計算出這個鋰電池電芯的材料成本及其分布(見圖6)。

主要材料成本驅動點分別是三元材料、電解液、銅膜等。優化材料成本就是從這些材料成本驅動點入手,比如三元材料(NCM),其中C是指昂貴的鈷材料,如何降低鈷材料的比例,是優化材料成本的優先選項,從原來的NCM111,變為NCM523,甚至NCM811,就是以增加鎳的含量,來降低鈷的含量,當然,鎳含量的增加,也影響了電芯的穩定性,所以,要在穩定性和材料成本上,平衡優化;另外,銅膜、電解液等也是有優化空間的。

鋰電池電芯制造工藝

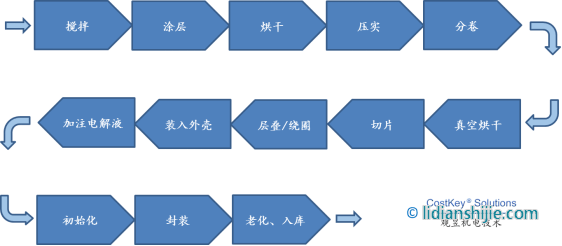

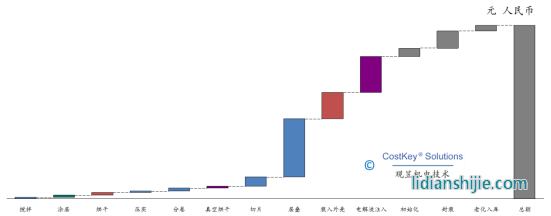

鋰電池電芯的制造,猶如“面條”的制作,可以分為約18個工序,見圖7。

其中攪拌、涂層、烘干、壓實、分卷、真空烘干、老化等工序是批次加工工序(batch), 而切片、層疊、加注電解液、封裝等工序則為節拍制造工序。

采用觀昱機電技術(上海)有限公司的參照成本計算模型可以計算出這個鋰電池電芯的制造成本及其分布(見圖8)。

從參照成本計算的結果來看,制造成本的驅動點主要在節拍制造工序上,比如切片、層疊、電解液注入、封裝等工序步驟上,優化電芯的制造成本,就要從這些工序上入手了。

總結

怎樣提高新能源汽車的未來發展和市場競爭力?其中一個重要的路徑就是技術優化鋰電池電芯的材料和制造成本。通過精準的鋰電池電芯參照成本計算和成本驅動點分析,可以系統地找出其技術降本的點子甚至技術方案。如何做好新能源汽車的整車成本企劃,開發出安全可靠、客戶買得起、用得起的車型,其中一個核心工作,就是要做好鋰電池電芯的技術成本優化工作!

作者劉曉毅博士(觀昱機電技術(上海)有限公司創始人、CEO),德國戴姆勒集團(奔馳汽車)21年新生產工藝研究、新車型整車企劃和成本工程部門高級經理; 工業和信息化部人才交流中心“長風計劃”新能源與智能網聯汽車產業專家智庫成員;原長城汽車技術中心高管,負責集團各品牌整車成本企劃、輕量化和產品降本工作;工業和信息化部人才交流中心/中國汽車產業培訓基地/高頓財稅學院合作培訓講師, 上海安亭政府/常州市政府特約成本工程培訓嘉賓;上海交通大學電子信息與電氣工程學院電氣工程專業領域研究生企業導師,同濟大學汽車學院客座教授; 蓋世汽車《劉曉毅專欄》作者。