發展新能源汽車是我國從“汽車大國”邁向“汽車強國”的必由之路。在近期召開的中央經濟工作會議中,再次強調要提振新能源汽車消費。《智造中國 調研一“線”》今天走進國產新能源車智造工廠,探尋我國新能源汽車產業如何利用賽道先發優勢,拓展國內外市場,跑出產銷“加速度”。

探秘新能源汽車智造產線 80秒下線一臺成品車

總臺央視記者 吳柏辰:在浙江寧波余姚市的一座新能源汽車工廠,一條產線每小時能生產45輛車,折算下來約80秒下線一臺成品車。這意味著產線上的每個工位,都需要在極短的時間內完成組裝。

如何能做到這么快的速度呢?記者帶您看這條產線上的細節。

這列小車是一套全自動的供料系統,每一節車廂里裝載了生產一輛車在此工段所需要的所有零配件。現在汽車產線講究柔性生產,前后兩臺車可能是不同的型號,因此每節車廂里的配件是不一樣的。這套系統能夠做到分秒不差、一一對應地自動將零件送到產線工人手邊。目前,產線80%的工位都能實現自動供料。工人告訴記者,便捷的自動供料系統,讓他們可以將更多的專注力放在如何更好地安裝零件上,極大減少人為失誤,保障了整車產品質量。

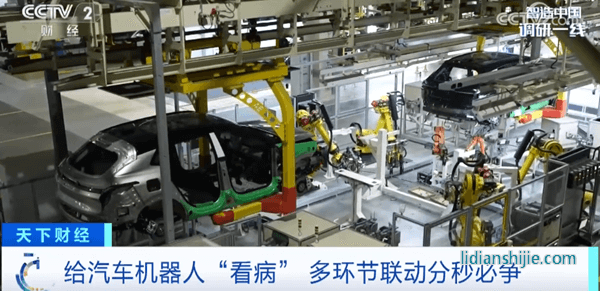

在玻璃圍欄內,高速飛舞的六臺機械臂正在擰螺絲。這十五顆螺絲分別承擔了固定汽車發動機架和穩固電池倉的作用,目前這道工序全部交給機器人來完成。

通過3D建模技術可以看到,機器人上的夾具能夠根據抵達車輛的型號自動識別上料,同時保證安裝精度控制在正負0.25毫米范圍內,并且每一臺機器人都帶有一套視覺檢測系統,通過數字化傳感器能夠實時對擰螺絲的扭矩、角度和時間進行監測,而且生產數據全程記錄可追溯。由此可見這條產線,對新能源汽車生產智能化,真正細化到了一顆小小的螺絲上。

同樣的機器人運用可以在產線看到,比如前端車身焊接工序使用528臺機器人實現了焊接全流程100%自動化;在沖壓車間,最快一分鐘十五次的高速沖壓機床,這些都體現了由智能化帶來的產能提升。

所有汽車在下線第一次啟動前,都會有一個抽風系統罩在尾部,這是為了抽排掉首次啟動所產生的尾氣,給工人們提供安全舒適的工作環境。

這些細節其實正是我國新能源汽車制造企業依托科技創新與開放合作的優勢,不斷突破我國汽車智能制造領域的“天花板”。

給汽車機器人“看病” 多環節聯動分秒必爭

一臺臺總裝下線的汽車背后,離不開智能產線上分工明確的各種機器人。在這個生產節奏按照“秒”或“分”來計算的工廠內,機器人的正常運轉顯得格外重要,一點小毛病都會影響到生產的效率,而給機器人“看病”更是一項重要工作。

位于總裝產線上的底盤全自動擰緊島上的機器人發出報警,設備報警后機器人會自動暫停,相關工作需要人工替換完成,對生產效率造成了一定影響,因此工作人員必須在最短的時間內排查出報警原因。

影響一臺機器人正常運轉的原因通常有很多,問題排查需要多部門多環節聯動,給機器人“看病”則是一個倒計時的過程,現場簡短的會議結束后工作人員都回到了各自的崗位上開始排查問題。

各環節排查完成后,不論多晚工作人員都要找出機器人出現故障的原因。

經過分析,造成設備報警的最終原因是公差帶,雖然每個環節都在標準范圍內,但合在一起有時就會出現一些小的偏差。汽車的生產環環相扣,需要每個流程互相配合,會議結束后,每個人都對自己所負責的環節進行了優化和改進。

浙江余姚某汽車工廠設備經理 戴子翔:我們把機器人的姿態重新調整了一下,把螺栓的公差帶做得更精準、更小,讓它匹配更完美,目前這個問題已經解決。

目前這臺機器人的應用,能夠在不改造產線的情況下,適配新車型所增加的新的擰緊點,不僅能夠節約幾千萬元的改造成本,還能夠縮短改造周期。這些由工程師等人組成的“急救小組”保障了整個工廠600多臺智能機器人的正常運轉,通過智能化產線的應用,生產效率提高22%,運營成本降低33%。